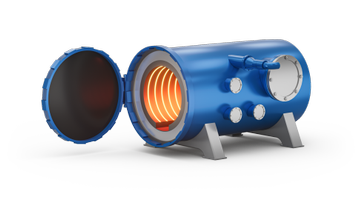

O tratamento térmico com fornos à vácuo é um processo avançado utilizado para modificar as propriedades dos metais, garantindo elevada precisão e qualidade. Estes fornos operam em ambientes livres de oxigênio, evitando contaminações e oxidações no produto acabado. O coração do processo é o controle preciso da temperatura, que pode atingir valores muito elevados, frequentemente superiores a 1500 °C, mantidos com tolerâncias mínimas.

Necessidades:

Controle da temperatura do processo térmico

Descubra mais

Registro digital das variáveis de processo

Descubra mais

Indicador de segurança alta temperatura do forno

Descubra mais

Controle de resistências para o aquecimento

Descubra mais

Medição da temperatura do processo térmico

Descubra mais

O princípio de funcionamento:

Os fornos à vácuo representam a solução ideal para quem necessita de tratamentos térmicos de altíssima precisão num ambiente controlado e livre de contaminações. Por remover ar e oxigênio da câmara de tratamento, estes sistemas eliminam o risco de oxidação e garantem a máxima pureza dos materiais, reduzindo ao mínimo as operações pós-tratamento.

Graças à distribuição uniforme do calor, os fornos à vácuo asseguram resultados homogêneos e repetíveis, fundamentais para aplicações nos setores aeroespacial, farmacêutico, automotivo e metalúrgico. A integração de tecnologias avançadas para o controle de temperatura e pressão permite gerir cada fase do processo com extrema precisão.

O aquecimento elétrico, combinado com sistemas de controle inteligentes, oferece elevada eficiência energética, otimizando consumos e desempenhos. Uma escolha estratégica para quem aposta em qualidade, confiabilidade e sustentabilidade.

Requisitos e Tecnologia:

Nos fornos à vácuo o controle preciso da temperatura representa um elemento estratégico para garantir processos confiáveis, repetíveis e de altíssima qualidade. Para responder às exigências dos setores mais rigorosos, como aeroespacial, farmacêutico e automotivo, são utilizados sistemas digitais avançados, entre os quais os controladores PID, capazes de gerir cada fase do ciclo térmico com extrema precisão.

Graças à ausência de ar, os fornos à vácuo exigem resistências elétricas especiais, como as de grafite ou carbeto de silício (SiC), capazes de operar em temperaturas extremas. Neste contexto, o controle da potência elétrica torna-se crucial.

É aqui que entram em jogo os Controlador de potência, dispositivos inteligentes projetados para otimizar a energia de forma dinâmica e reativa, melhorando desempenhos, segurança e eficiência energética. Uma tecnologia que não só garante resultados excelentes, mas também umO gerenciamento sustentável e inteligente do processo térmico.