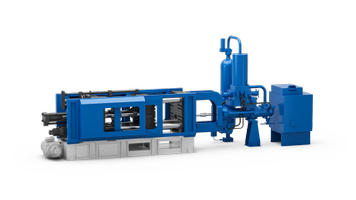

O die casting, ou fundição sob pressão, é um processo de fundição de metais que utiliza um molde em aço de alta precisão para produzir peças metálicas complexas. O material fundido, geralmente alumínio, zinco ou magnésio, é injetado no molde sob alta pressão, garantindo componentes resistentes e detalhados, ideais para setores como automotivo, eletrônicos e energia, onde são exigidas formas geométricas complexas com pesos reduzidos.

Necessidades:

Monitoramento da força de fechamento

Descubra mais

Medição da distribuição da força de fechamento

Descubra mais

Calibração e teste de deformação das colunas

Descubra mais

Monitoramento da posição do molde

Descubra mais

Monitoramento da posição do extrator

Descubra mais

Medição da pressão do circuito hidráulico

Descubra mais

Controle das resistências elétricas do forno de espera

Descubra mais

Medição da temperatura do forno de espera

Descubra mais

O princípio de funcionamento:

O processo de die casting é uma técnica de produção utilizada na produção componentes metálicos com elevada precisão e excelente acabamento superficial. Baseia-se na injeção de ligas metálicas fundidas (como alumínio, zinco, magnésio) dentro de um molde metálico que é pré-aquecido. O metal fundido é mantido na temperatura ideal através de fornos de espera, que asseguram a sua homogeneidade e fluidez durante toda a fase de injeção.

O processo divide-se em duas fases principais:

- a injeção do metal fundido no molde

- o resfriamento para a solidificação da peça.

Inicialmente, o metal é fundido e mantido em temperatura, sendo depois injetado a alta pressão (até 2000 bar) dentro do molde. A rapidez da injeção e a pressão elevada geram fortes vibrações que podem influenciar a estabilidade da máquina, a qual deve, portanto, ser projetada para resistir a tais solicitações. A pressão é mantida também durante o resfriamento, de modo a garantir a correta solidificação do metal e a fidelidade geométrica do componente.

Este processo oferece inúmeras vantagens para a produção de componentes complexos destinados a setores como automotivo, eletrônicos e energia, graças à possibilidade de obter peças de alta qualidade, com tolerâncias reduzidas e elevada eficiência produtiva. Além disso, reduz ao mínimo o material de desperdício, otimizando os custos de produção.

Requisitos e Tecnologia:

No processo de fundição sob pressão (die casting), para garantir uma produção eficiente e precisa de componentes metálicos, é fundamental monitorar e controlar com atenção algumas variáveis críticas:

- Temperatura do metal fundido,

- Pressão de injeção,

- Força e geometria de fechamento do molde,

- Posição do molde.

Uma temperatura adequada do metal, que varia em função da liga utilizada, é fundamental para manter uma fusão homogênea e fluida, assegurando assim a repetibilidade do processo durante a injeção.

O controle da pressão no circuito hidráulico é igualmente importante: nos sistemas de fundição sob pressãoatingem-se pressões até 2000 bar, com picos rápidos que, se não detectados a tempo, podem comprometer a integridade dos componentes e causar danos graves.

Por fim, a supervisão da força e da geometria do molde durante as fases de abertura e fechamento não só garante a elevada qualidade do produto, como também permite identificar antecipadamente eventuais anomalias, reduzindo o risco de falhas e paradas de máquina.