As máquinas de fundição por pressão baixa são utilizadas principalmente nos setores automotivo, aeroespacial e mecânico, onde é necessária a produção de componentes complexos e estruturalmente resistentes. Este processo permite a fabricação de peças como rodas de liga leve, suportes de motor, caixas de câmbio e acoplamentos, garantindo alta precisão dimensional e excelente qualidade superficial. Graças à baixa pressão, a porosidade e os defeitos internos são reduzidos, melhorando as propriedades mecânicas do produto acabado. Entre as principais vantagens estão a alta repetibilidade, a redução significativa de descarte e a possibilidade de obter formas complexas com paredes finas,ideais para componentes leves, mas robustos.

Necessidades:

Controle de elementos aquecimento elétrico.

Descubra mais

Medição da temperatura do processo térmico

Descubra mais

Medição da pressão de injeção de metal

Descubra mais

Monitoramento da posição do molde

Descubra mais

O Princípio de Funcionamento:

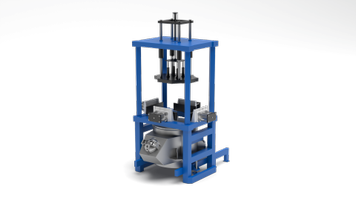

As máquinas de fundição sob pressão a baixa pressão são instalações que utilizam um processo de impulso vertical de baixo para cima, para injetar metal fundido dentro de um molde. princípio de funcionamento baseia-se na utilização de um forno, localizado sob a estrutura que aloja o molde, no qual o metal – geralmente alumínio ou magnésio – é mantido a uma temperatura constante (cerca de 700 °C), para garantira sua fluidez durante a fase de injeção. fase de injeção ocorre através da aplicação de uma pressão controlada na câmara do forno: essa pressão empurra o metal fundido através de um tubo de subida que liga o forno ao molde.

Desta forma, o metal enche lentamente o molde de baixo para cima, reduzindo turbulências e inclusões de ar. O resultado é a produção de peças com baixa porosidade interna e excelentes características mecânicas. uma vez que o metal se solidifica no molde, a pressão é liberada, o molde se abre e o componente é extraído. O processo é altamente automatizável, adequado para a produção em série, e permite a realização de formas complexas com paredes finas e alta precisão dimensional, ideais para os setores automotivo e aeroespacial.

Requisitos e Tecnologia:

No processo de fundição a baixa pressão, um dos aspectos mais críticos é o forno de espera, que deve garantir e manter o metal fundido — geralmente alumínio ou magnésio — a uma temperatura constante e controlada, evitando contaminações e oxidações que comprometam a qualidade do material.

A pressão direta de injeção também é um fator determinante e deve ser controlada com extrema precisão para permitir um preenchimento lento e uniforme do molde, reduzindo turbulências, porosidade e defeitos internos na peça fundida.

Além disso, para garantir uma qualidade de produção constante e um processo industrial controlado, não apenas a fase de injeção, mas também as fases de abertura e fechamento do molde e de extração do produto acabado são gerenciadas por sistemas automatizados.

Isso é possível graças a movimentos precisos e repetitivos, obtidos por meio de sistemas de automação industrial, que reduzem ao mínimo as variações do processo e garantem uma alta qualidade do produto final.