Tratamento térmico: a tecnologia-chave para desempenhos superiores.

Os fornos de tratamento térmico são instalações industriais fundamentais, utilizados numa vasta gama de setores: desde os mais exigentes como automotivo e aeroespacial, até às aplicações mais comuns na mecânica de precisão e na produção de ferramentas.

Estes sistemas desempenham um papel crucial na transformação dos materiais metálicos. Através de ciclos controlados de aquecimento e resfriamento, o metal modifica a sua própria estrutura interna, adquirindo as propriedades mecânicas e físicas necessárias para garantir elevados desempenhos, confiabilidade e durabilidade ao longo do tempo.

Necessidades:

Controle da temperatura do processo térmico

Descubra mais

Registro digital das variáveis de processo

Descubra mais

Indicador de segurança alta temperatura do forno

Descubra mais

Controle de resistências para aquecimento

Descubra mais

Medição da temperatura do processo térmico

Descubra mais

O princípio de funcionamento:

Quando se fala de tratamento térmico, os fornos de câmara (fornos de batch) representam a solução mais difundida e apreciada pela sua extraordinária versatilidade. A abertura frontal facilita o carregamento de componentes individuais ou lotes complexos, mesmo com geometria irregular ou materiais delicados, tornando o processo simples e seguro.

Projetados para aplicações industriais, estes equipamentos são dotados de uma câmara térmica fechada com revestimento interno em materiais refratários, que garante um excelente isolamento e uma uniformidade de tratamento em toda a carga.

Com temperaturas que podem atingir os 1000 °C, os fornos de câmara são ideais para uma vasta gama de tratamentos térmicos: têmpera, revenimento, recozimento, normalização e distensão. Cada processo é gerenciado segundo um perfil térmico preciso, fundamental para obter as propriedades metalúrgicas desejadas.

Confiáveis, flexíveis e eficientes, os fornos de câmara são a escolha perfeita para quem procura elevado desempenho e resultados consistentes.

Requisitos e Tecnologia:

No tratamento térmico, a temperatura é o parâmetro mais crítico: deve ser gerenciada com absoluta precisão e estabilidade constante para garantir resultados Confiáveis e em conformes com os mais elevados padrões.

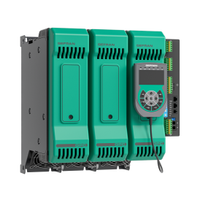

Por isso, as instalações modernas recorrem a controladores PID avançados, equipados com algoritmos otimizados e funções de autotuning, que simplificam a gestão e asseguram um controle intuitivo e eficiente de todo o processo. O aquecimento pode ocorrer através de resistências elétricas ou combustão a gás: no primeiro caso, o controlador comunica com controladores de potência, que modulam a energia térmica com extrema precisão; no segundo, controla diretamente as válvulas de gás, garantindo reatividade e segurança.

Mas não basta controlar: é fundamental também registrar a evolução da temperatura, sobretudo em setores de elevada especialização como o aeroespacial e aeronáutico, onde a rastreabilidade do processo é essencial para certificar a qualidade e respeitar as normas mais rigorosas.

Por fim, para proteger a instalação e garantir a segurança dos operadores, é indispensável integrar dispositivos de proteção dedicados, como indicadores de segurança contra temperaturas excessivas, que intervêm rapidamente para evitar situações críticas.